Posedla je český tech startup vyrábějící cyklistické komponenty na míru s využitím 3D tisku s respektem k lidské individualitě a zdraví každého jezdce. Momentálně se Posedla nachází v poslední fázi vývoje a testování prvního plně přizpůsobitelného sedla na míru. K jeho výrobě využívají průmyslový 3D tisk a technologii laserového sintrování (SLS). Svrchní část sedla tvoří speciálně vyvinutá voština, kterou tisknou z termoplastického polyuretanu (TPU). To vše jim umožňuje přizpůsobovat tuhost a zonalitu sedla přesně podle individuálních potřeb cyklisty. Ližiny a skelet sedla jsou vyrobeny z karbonového vlákna. Teď v dubnu Posedla spouští na trh hotový produkt a během léta vstupují na globální trh. Sedli jsme si tedy s jedním ze zakladatelů (Jiřím Dužárem), abychom si o tomto velmi zajímavém projektu detailněji povídali.

Když nevyrábí sedla, tak nahrávají podcast Ze života v sedle. Zvou hosty ze světa cyklistiky a ptají se, jak to vypadá za cyklistickou oponou. Vyrábí a také testují cyklistickou kosmetiku. Prvním produktem je cyklistický chamois krém Smiling Butt Cream, který pečuje právě o oblast sedacích partií. Kosmetickou řadu na jaře 2022 doplní dvojice masážních emulzí – Warming Legs Cream a Cooling Legs Cream.

Co přesně si teď Jirko máme v mysli představit, když řekneme cyklistické komponenty na míru s využitím 3D tisku?

Na míru v našem pojetí znamená, že náš produkt umíme přizpůsobit a přizpůsobujeme individuálním potřebám každého zákazníka. Nemáme prefabrikované komponenty, na které by se ve skladu prášilo, vyrábíme až na specifické parametry zákazníka.

Co se týče 3D tisku, tak ten se často používá při prototypování, to v Posedla taky platí, ale navíc jde o průmyslový 3D tisk, který je nedílnou součástí našeho výrobního procesu. Je to technologie, která nám zajišťuje výrobní přesnost a větší efektivitu celého procesu.

Vaše firma se teď ale věnuje především Vaší vlajkové lodi – tedy sedlu s využitím 3D tisku na míru. Pojď nám o tomto projektu říct něco víc!

Přemýšleli jsme, kde začít a sedlo byla celkem jasná volba. Je to komponent, jeden z kontaktní bodů, který na novém kole mění většina cyklistů a cyklistek, protože jim způsobuje nepohodlí nebo i zdravotní problémy. Jenomže výběr je pro mnoho lidí spíš metodou pokus-omyl. Tak jsme vyvinuli sedlo, které vyrábíme každému přesně na míru, tedy, že bude sedět biomechanice a jízdnímu somatotypu každého jezdce.. Padnoucí sedlo nejen posiluje příjemný zážitek z jízdy, čímž může zlepšit i celkový výkon, ale taky snižuje riziko vzniku zdravotních problémů.

Pamatuješ si přesně na ten moment, kdy se pár chytrých hlav sešlo dohromady a řeklo. A DOST! (velký smích)

To si pamatuju naprosto přesně. Na jaře a v létě roku 2020 jsme se vydávali na delší bikepackingové výpravy po Česku. Spacák a karimatky v brašnách, spaní pod širákem, každý den 100-150 km českým pohraničím. Výsledkem byla spousta endorfinů, ale taky značný diskomfort v inkriminovaných partiích. Můj parťák Martin trpěl víc a v tom roce nové sedlo intenzivně hledal, na internetu, v kamenných prodejnách, ale nikdy nenašel to svoje.

S tím nápadem přišel vlastně on za mnou, mě to nadchlo a během poslední cesty skrz Orlické hory jsme si řekli, že ta sedla sami začneme vyrábět. Během tohoto posledního výletu se zrodil i nápad na vlastní chamois krém, protože jsme po pár dnech měli šílený opruzeniny, zadky chladili v potoce a mazali obličejovým krémem, který Martinovi přibalila jeho partnerka. Takže tak nějak se zrodila ta naše posedlost.

Za firmou stojí i spoluzakladatel a tvůj kamarád Martin Řípa. Jak jste se vlastně dali dohromady a co jste předtím dělali za práci?

S Martinem se známe od malička. Prošli jsme spolu gympl i vysokou školu. Pak se naše cesty profesně rozdělili. Martin budoval kariéru v marketingovém výzkumu, já šel cestou marketingové komunikace. Oba jsme strávili dost času v zahraničí. Martin s přesahem na jihovýchodní Asii, já jsem pracoval necelých 5 let v New Yorku. Obě hrozně zajímavé destinace, kde poslední roky doslova bují silniční cyklistika, komunity, závody a městská kritéria. Krom Evropy jsou to pro nás srdcové trhy a zároveň zajímavé potenciální odbytiště.

Předpokládám správně, že cyklistice (nejen) oba, asi dost rozumíte? (velký smích)

Celý cyklistice asi ne, ale cyklistickým zadkům, tak těm rozumíme hodně! (huronský smích). Já bych nás popsal jako zvídavé hobby cyklisty s docela obstojnou výkonností a ročním nájezdem kolem 10 tisíc kilometrů. Smutný je, že teď se kvůli náročnému produktovému vývoji na kolo dostaneme méně, ale to se snad brzy otočí.

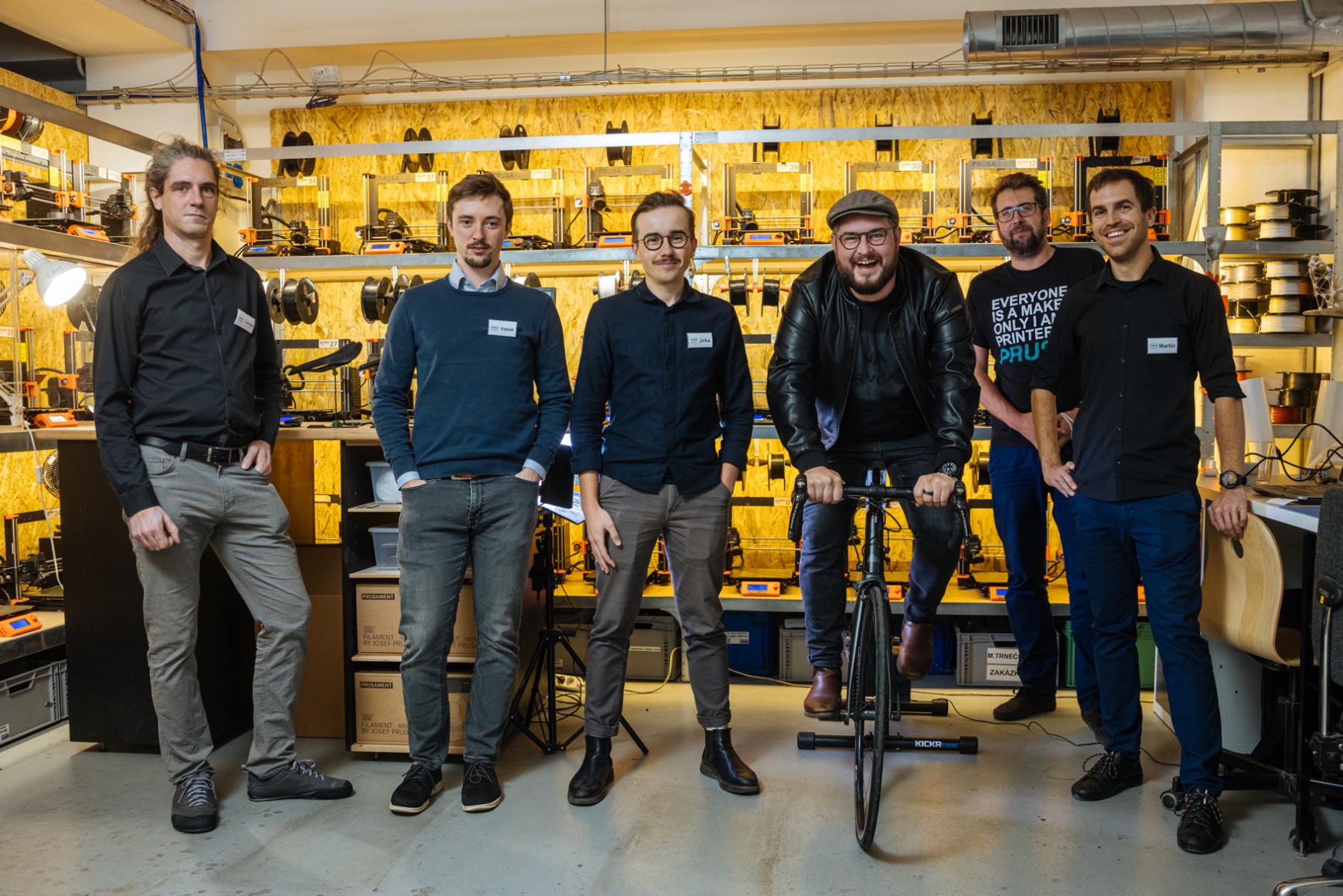

Celá firma vznikla díky podpoře jednoho z nejlepších výrobců 3D tiskáren na světě Josefa Průšy. Můžeš nám prosím o tomhle tech akcelerátoru/soutěži co jste vyhráli, říct něco více?

To pro nás byla zásadní zkušenost a potvrzení pravidla, že občas prostě musíš být ve správný čas na správném místě. Byli jsme úplně na začátku, jeli jsme z vlastních úspor, v hlavě měli spoustu plánů a nadšení z tvorby něčeho smysluplného. Byli jsme ale taky trošku naivní, což se zpětně ukazuje jako dobrá věc, protože jsme si tehdy mysleli, že vyrobit sedlo přece nemůže zabrat tolik času a úsilí.

Brzy jsme prozřeli, protože vyvinout high-tech fyzický produkt se silnou digitální složkou vyžaduje spoustu lidských i finančních zdrojů. Díky vítězství v akcelerátoru v konkurenci 93 projektů jsme získali napojení na další experty. Navázali jsme spolupráci s Technickou univerzitou v Liberci, prototypovali nové a nové modely a v návaznosti na to jsme získali i investici od Josefa Průši. Ta přišla bez dvou dnů do roka od zapsání firmy Posedla do obchodního rejstříku.

Vlastníme už nějaký pátek helmu na míru s využitím 3D tisku. Na adresu nám přišla velmi upnutá čepička, pomocí aplikace jsme si změřili body na hlavě, to odešlo do cloudu a za pár týdnů nám přišla zcela nová helma. Jak takový proces vzniku sedla na míru probíhá u Vás?

Konfigurace se odehrává ve dvou krocích a vše probíhá vzdáleně z pohodlí domova. Po objednání zájemce obdrží testovací sadu (kit) a přístup do ostré verze digitálního konfigurátoru. Do konfigurátoru zákazník zadá svoje parametry a díky kitu si podle návodu změří vzdálenost sedacích kostí. Kit poté vyfotí, pošle do našeho cloudového úložiště a my z toho díky fotogrammetrii a parametrickému modelování vytvoříme přesný digitální model sedla na míru, který pak následně vyrobíme. Zní to jednoduše, ne? (smích).

Za tímto projektem stojí už opravdu hodně lidí. Grafici, designéři, konstruktéři. Jak dlouhá cesta vedla od vývoje až k reálnému a finálnímu produktu?

Od první myšlenky k produktu to v létě 2022 budou dva roky. Mezitím nesčetně iterací, testování, ověřování, úprav a zdokonalování. Cesta to je dlouhá, ale na konci je produkt, který změní, jak přemýšlíme o cyklistických komponentech.

Co lepšího, než sériově vyráběná sedla (kromě) padnutí jako “p****e na sedlo” (smích), bude Vaše sedlo mít? Samozřejmě nás teď zajímá váha, polstrování, ližiny a jiné…

Co se týče skeletu a ližin, tak jsme se rozhodli, že není třeba vymýšlet znova kolo (teda sedlo), jsou tedy z karbonu. To je už cyklisty roky prověřený materiál. Jdeme cestou standardního profilu ližin, aby padly do většiny zámků na sedlovkách, tzn. oválné ližiny 7×9 mm (levné ocelové ližiny na většině sériových sedel jsou kulaté 7×7 mm). Za celý karbonový díl jsme s váhou kolem 70 gramů.

Naopak polstrování sedla, to je kapitola úplně jiná. Speciální strukturu má na svědomí náš computational designer Petr Vacek. Navrhnul ji tak, abychom mohli přizpůsobovat zonalitu a tuhost podle individuálních potřeb každého jezdce. Tohle know-how budeme postupně odtajňovat, ale můžu prozradit, že celé sedlo bude vážit mezi 140 – 180 gramy s ohledem na parametry konkrétního jezdce.

Vlastníte teď dokonce i dílnu na karbon…

Ano, v naší dílně a výrobně v severních Čechách máme vlastní pece pro vakuovou laminaci karbonu. Finální kousky ale plánujeme vyrábět s českým partnerem, který disponuje nejpokročilejšími technologiemi pro zpracování kompozitních materiálů a je zvyklý na výrobní standardy v automotive. K tomu dál potřebuješ vyrábět formy, rozumět CNC frézování a mnoho dalšího. Tím se vracíme k té naší počáteční naivitě, díky které jsme to nevzdali hned na začátku.

Jak dlouho, jaká a jak velká skupina testerů sedla už testuje? Kolikrát jste za tu dobu “museli” změnit například (nejen) některé komponenty?

Testujeme už téměř rok. A tím mám na mysli i ty základní modely, na kterých jsme si potřebovali ověřit tvary, zaoblení, uchycení a tak dále. Iterací bylo několik desítek, přesně evidujeme až ty úplně poslední, které už testujeme na vlastních karbonových dílech. Testují naši nejbližší, členové týmu, bike fitteři, celkem 10 až 15 mužů i žen.

Teď jsme v poslední fázi, kdy chceme testování rozšířit mezi vícejezdců a jezdkyň a pokrýt dostatečné spektrum již zmíněných jízdních somatotypů. Bavíme se cca o několika desítkách sedel, které budeme před samotným spuštěním prodeje chrlit.

Co hlavního jste od nich dostali za zpětnou vazbu?

Testujeme metodicky podle různých kritérií a kombinujeme objektivní pozorování i subjektivní pocity. To, jak ti sedlo padne, hodně souvisí i se správným posedem na kole. Mezi objektivní věci patří to, zda nedochází k deformacím, jestli sedlo umožňuje předozadní posun, jestli dodává podporu tam, kde má. Jaké jsou pocity na trenažéru, na krátké či dlouhé vyjížďce. Těch aspektů je spousta.

Hrozně zajímavé je, že zpětná vazba byla od začátku extrémně pozitivní. Až do té míry, že jsme si říkali, jestli testujeme se správnými lidmi. (smích) Na druhou stranu, každé testovací sedlo již vycházelo z konkrétních parametrů, takže pozitivní feedback byl asi na místě. Hlavně nás to posunulo v oblasti materiálu a designu. Uvidíme, co ukážou jarní testy na dalších lidech.

Jste jediná firma na světě, co něco podobného dělá? Nebo…

Pokud víme, a konkurenci samozřejmě sledujeme, tak jsme v tuto chvíli jediní, kteří vyrábí plně customizovatelné sedlo. Sedla vyrobená 3D tiskem tu už sice jsou, ale ten element respektu k lidské individualitě zatím postrádají. Určitě nejsme jediní, kteří na tom pracují, ale věříme, že se nám to podaří dotáhnout na čele pomyslného pelotonu.

Nejen že jsou Vaše sedla na míru, ale ještě se snažíte o maximální udržitelnost

Nastavit procesy udržitelně je pro nás základ. Předcházíme vzniku odpadu během celé výroby a případnému odpadu dáváme druhou šanci, jak jen to jde. Nechceme ale greenwashovat, aditivní i kompozitová výroba jsou přeci jenom průmysl.

Udržitelnosti vnímáme i v tom, že vyrábíme produkt s extrémní odolností, který vydrží dlouhé roky. Tím, že vše vyrábíme lokálně v Česku bez závislosti na dodavatelích z daleké Asie také minimalizujeme emise spojené s kontejnerovou přepravou.

Jde to i ruku v ruce s tím, že se snažíte do regionu kde jste vyrůstali něco vrátit zpět a ukázat, že i tam mohou vznikat produkty s globálním přesahem?

Přesně jak říkáš. V Posedla jsem přesvědčení, že tady máme lidi i technologii, kteří dokáží vyrobit skvělý produkt. Navíc se tahle nezávislost na asijském trhu v posledních letech, kdy je nedostatek jak materiálů, tak součástek, ukazuje jako velká výhoda.

Na trhu už máme za pomoci 3D tisku vyrobené triatlonové hrazdy, helmy… a teď Vaše sedlo s využitím 3D tisku na míru. S čím dalším plánujete v nějakém bližším horizontu přijít na trh?

Momentálně se plně soustředíme na spuštění konfigurace sedla pro globální trh. Jak už jsem zmínil, zajímají nás ale všechny kontaktní body jezdce s kolem, čímž bych si dovolil naznačit, ale konkrétně zatím nic uvádět nebudu, protože nechci zbytečně střílet do vzduchu.

Máte už naceněný finální produkt? Kdy s ním chcete jít ven?

Cenově se budeme pohybovat na úrovni high-endových sériových sedel, které my ale vyrábíme zakázkově. Cena bude odpovídat provedení i technologiím, které při výrobě sedla na míru využíváme, ale na konkrétní částku ještě chvilku budeš muset počkat. Hotové sedlo uvedeme na trh v řádu měsíců. První zákazníci by se na nich mohli prohánět již v létě.